Die Elektrik ist eines der zentralen und zugleich komplexesten Themen beim Camper-Ausbau. Sie entscheidet darüber, wie autark man unterwegs ist, wie komfortabel sich der Ausbau anfühlt und wie sicher das gesamte System arbeitet. In diesem Beitrag zeigen wir Schritt für Schritt, wie die elektrische Anlage geplant, aufgebaut und schlussendlich in Betrieb genommen wurde.

Planung

Beim Beginn der Planung wurden die folgenden Eckpunkte festgelegt, welche die Auslegung und Selektion der Komponenten beinflusst:

- 12V-System als Basis für das Bordnetz

- Victron-Produkte als durchgängige Systemlösung

- Batterieladung über Solar, Alternator (während der Fahrt) und Landstrom

- System, welches das Arbeiten von Unterwegs ermöglicht

- Betrieb der Teleco Ultra Comfort-Klimaanlage im Fahrerhaus über den Wechselrichter

- Kochen mit Gas und bewusst keine Induktion, um den Strombedarf gering zu halten

Diese Entscheidungen beeinflussen nicht nur die Auswahl der Komponenten, sondern auch die Dimensionierung der Kabel, Sicherungen und Schutzmechanismen. Ziel war ein leistungsfähiges, robustes und erweiterbares System, das sowohl im Alltag als auch auf längeren Reisen zuverlässig funktioniert.

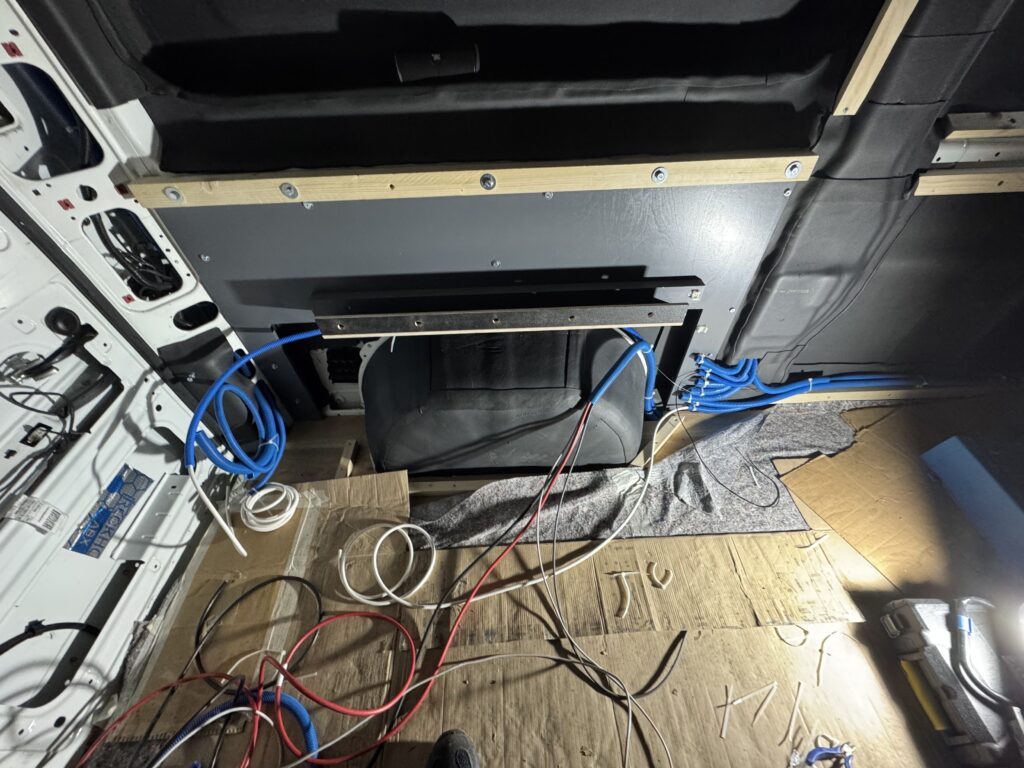

Verlegung von Kabelrohren

In den Holmen unseres Fahrzeugs haben wir Kabelrohre verlegt, um später die Leitungen vor mechanischen Beschädigungen schützen zu können. Eine ideale Gelegenheit, bereits weitere Leerrohre einzuziehen, falls später neue Komponenten eingebaut werden, welche noch nicht geplant wurden.

Bei der Planung und der Verlegung der Rohre galt es zu beachten, dass 12V- und 230V-Verkabelungen zwingend getrennt voneinander verlegt werden müssen.

Die Haupt-Elektrik befindet sich beim hinteren linken Radkasten, während das Bedienpanel in der linken Mittelsäule oberhalb der Sitzbank platziert ist. So sind kurze Kabelwege und eine gute Zugänglichkeit gewährleistet.

Die Rohre wurden sowohl im Boden unter der Bodenplatte, als auch in den Holmen des Fahrzeugs verlegt. Scharfkantige Ecken und Bleche haben wir zusätzlich mit Kantenschutz versehen, um Schäden an Rohr und Kabel zu vermeiden.

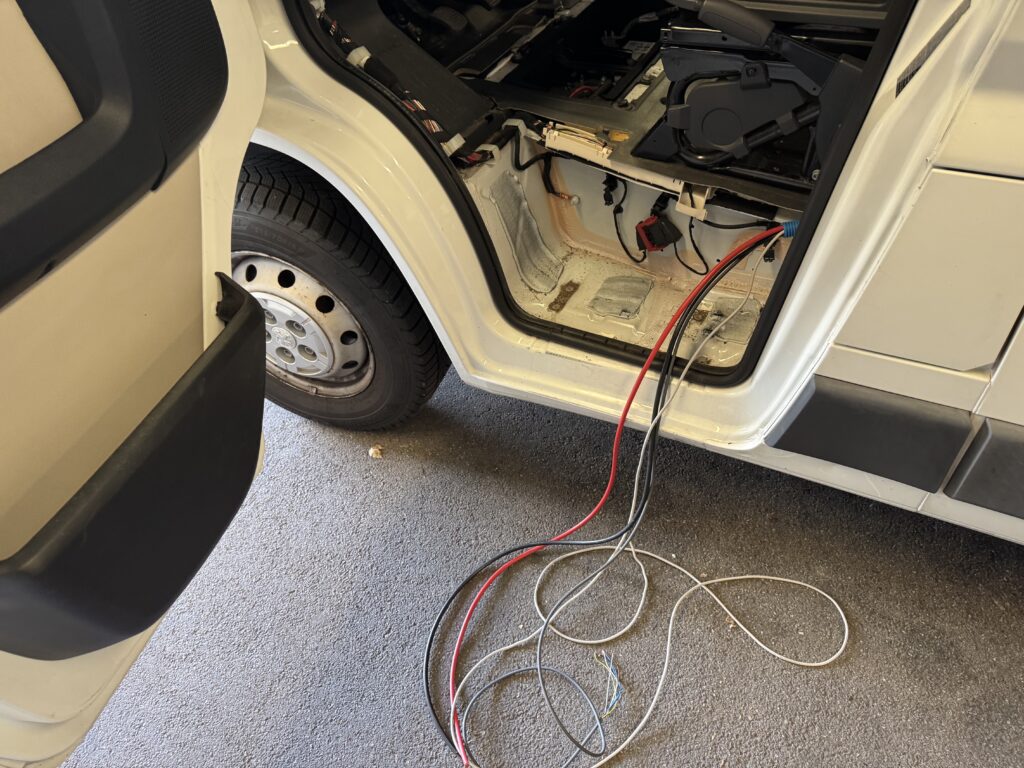

Einziehen von Kabeln

Nach der Vorbereitung der Kabelrohre konnten die Leitungen eingezogen werden. Für die 12V-Verkabelung kamen hauptsächlich FLRY-B Litzen zum Einsatz, meist mit einem Querschnitt von 2.5 mm². Diese Kabel sind flexibel, vibrationsfest und ideal für den Fahrzeugeinsatz.

Für die 230V-Seite wurde H05VV-Kabel mit 1.5 mm² verwendet, was für die vorgesehenen Verbraucher und Absicherungen vollkommen ausreichend ist.

Bau des Blocks für die Elektroverteilung

Um die Komponenten sicher und solide montieren zu können, wurde ein Sockel für die Elektroverteilung gebaut. Dieser sollte möglichst stabil, aber dennoch platzsparend sein.

Die Erstellung eines 3D-Modells (CAD) half dabei, das Element so kompakt und effizient wie möglich zu planen. Mithilfe einer CNC-Fräse konnten komplexe Teile präzise maschinell gefertigt werden.

Der Sockel besteht aus Birke-Multiplex mit 12 mm und 21 mm Stärke und ist dafür ausgelegt, zwei 200Ah LiFePO4-Batterien zu tragen.

Im Inneren des Sockels befindet sich ein Kabelkanal, der von aussen zugänglich ist und eine saubere sowie wartungsfreundliche Kabelführung ermöglicht.

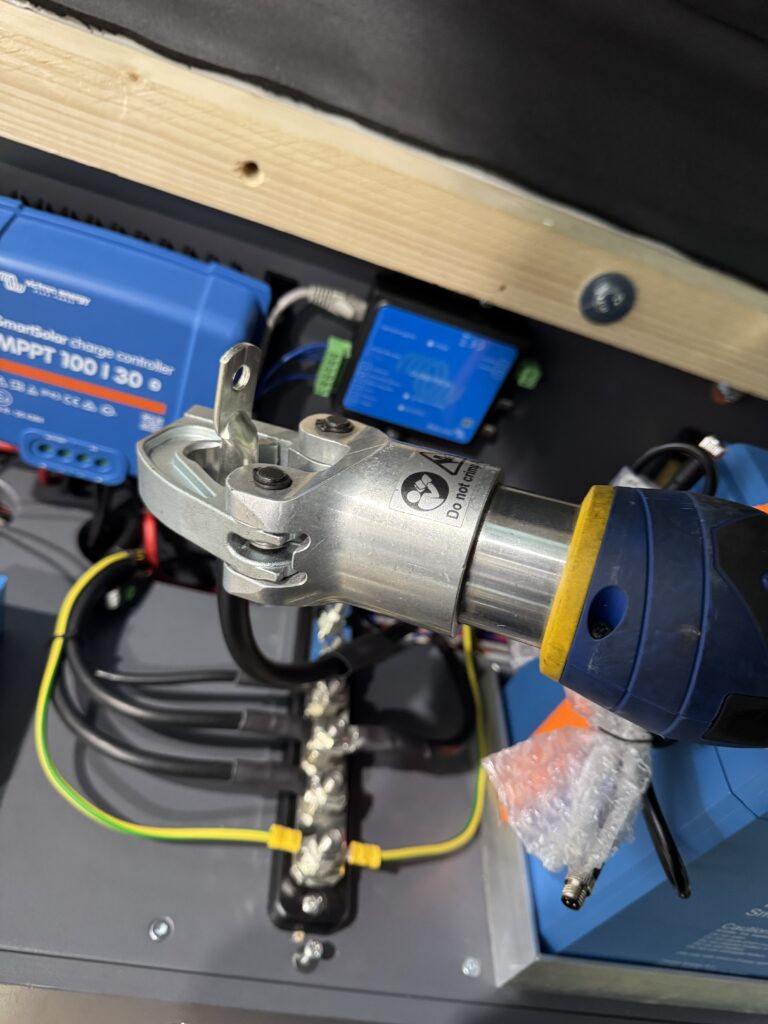

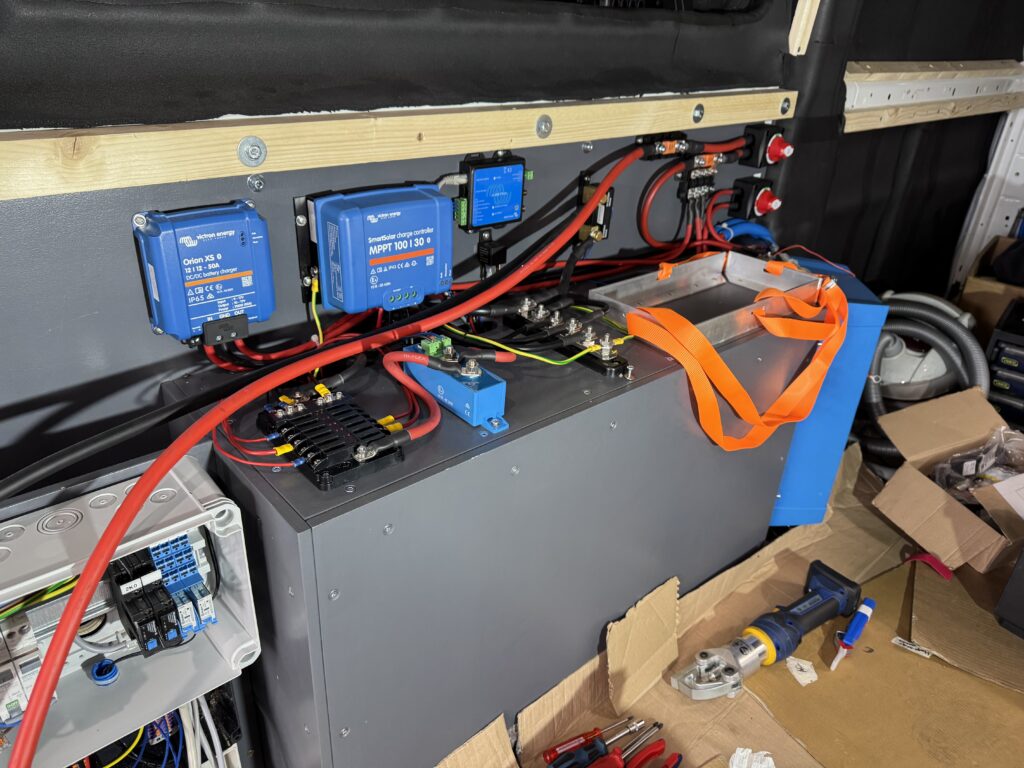

Montage der Komponenten

Die Komponenten wurden wie im 3D-Modell geplant montiert. Die Einbauempfehlungen und Vorschriften der Hersteller können im Camper-Ausbau nicht immer vollständig eingehalten werden – Kompromisse bei den Abständen sind meistens unumgänglich.

Grundsätzlich sind jedoch alle Victron-Produkte mit Leistungselektronik temperaturüberwacht und regeln den Stromfluss automatisch herunter, wenn ein Gerät zu viel Hitze produziert.

Die Geräte wurden so platziert, dass die Kabelführung von dicken Querschnitten so kurz wie möglich gehalten werden können und dass die Geräte gut zugänglich sind für allfällige Wartungen.

Zudem haben wir den Aufbau bewusst erweiterbar geplant, um nachträglich weitere Komponenten, wie zum Beispiel einen zusätzlichen Solarladeregler für einen zusätzlichen Solarkreis, integrieren zu können.

Verkabelung

Bei der Verkabelung der Komponenten wurden Litzen und Kabel bis 50 mm² eingesetzt. Die Kabelschuhe wurden mittels Dornpressung mit einer akkuhydraulischen Presse von Klauke verpresst.

Im Vergleich zu günstigen Sechskantpressungen mit Billig-Presszangen sind diese Verbindungen deutlich sicherer und langlebiger.

Inbetriebnahme und Endergebnis

Bei der Inbetriebnahme wurden die Geräte nacheinander eingeschaltet, die neueste Firmware installiert und alle nötigen Parameter korrekt eingestellt.

Zuerst wurde das 12V-System in Betrieb genommen, danach folgte das 230V-System mit dem Wechselrichter.

Anschliessend wurden die Funktionalitäten des BMS geprüft, um sicherzustellen, dass das System bei einer Tiefentladung oder beim Betrieb ausserhalb der zugelassenen Temperaturgrenzen die Ladung und Entladung der teuren Batterie unterbricht.

Zum Abschluss wurde die Batterie über Landstrom vollständig aufgeladen und die Kommunikation mit dem Cerbo GX getestet. Somit ist das elektrische System nun einsatzbereit und die verschiedenen Verbraucher im Van können nun nach und nach an die Verteilung angeschlossen werden.

Geplant ist noch ein Test unter hoher Last, um mittels Wärmebildkamera die Hitzeentwicklung der Komponenten zu prüfen.